轴承知识

轴承的拆卸、润滑、安装等若干问题需要注意的重要事项

轴承作为机械传动系统的核心部件,其拆卸、润滑和安装过程直接影响到设备寿命与工作运行的稳定性。文章对于实际工作中的高频多发问题,结合实际工程案例与技术规范,特意整理出这些核心问题及解决方案,为技术人员提供更为实际适用的工作指南。

一、安装环节常见问题

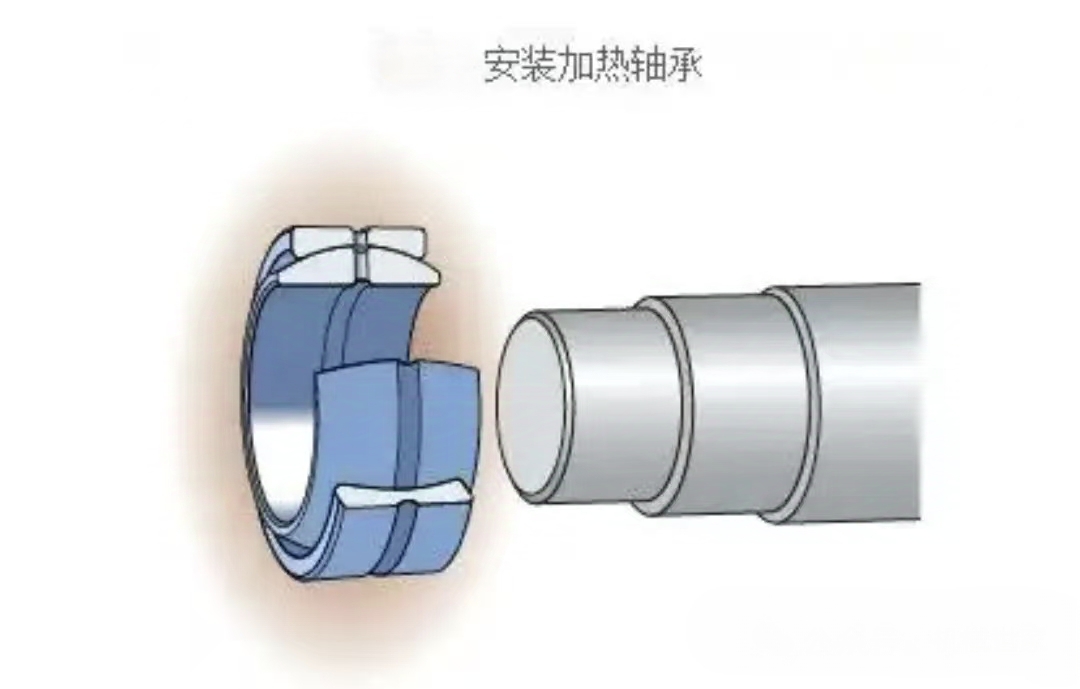

问题1:安装前是否需要加热轴承?如何控制温度?

答案:

• 必要性:过盈配合的轴承(如NU系列圆柱滚子轴承)必须加热安装,避免暴力敲击导致内圈开裂或滚道损伤。

• 温度控制:

• 普通轴承:80-100℃(油浴加热)或110-120℃(感应加热器)。

• 塑料保持架轴承:温度≤80℃,防止保持架变形。

• 案例:某风电齿轮箱因轴承加热至150℃安装,导致保持架熔化,运行200小时后失效。

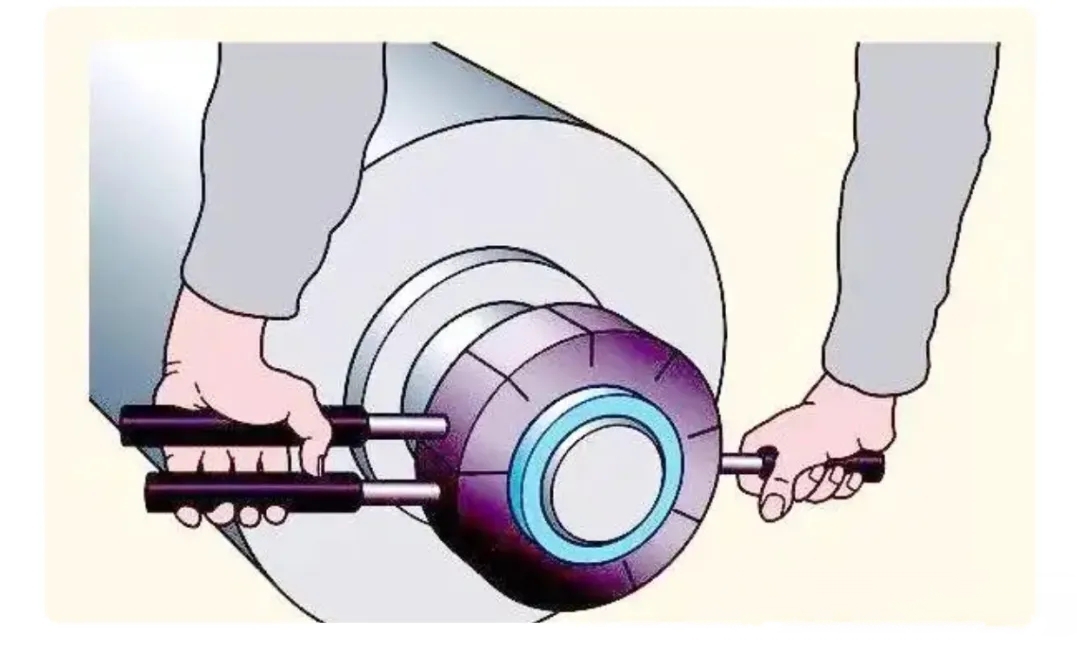

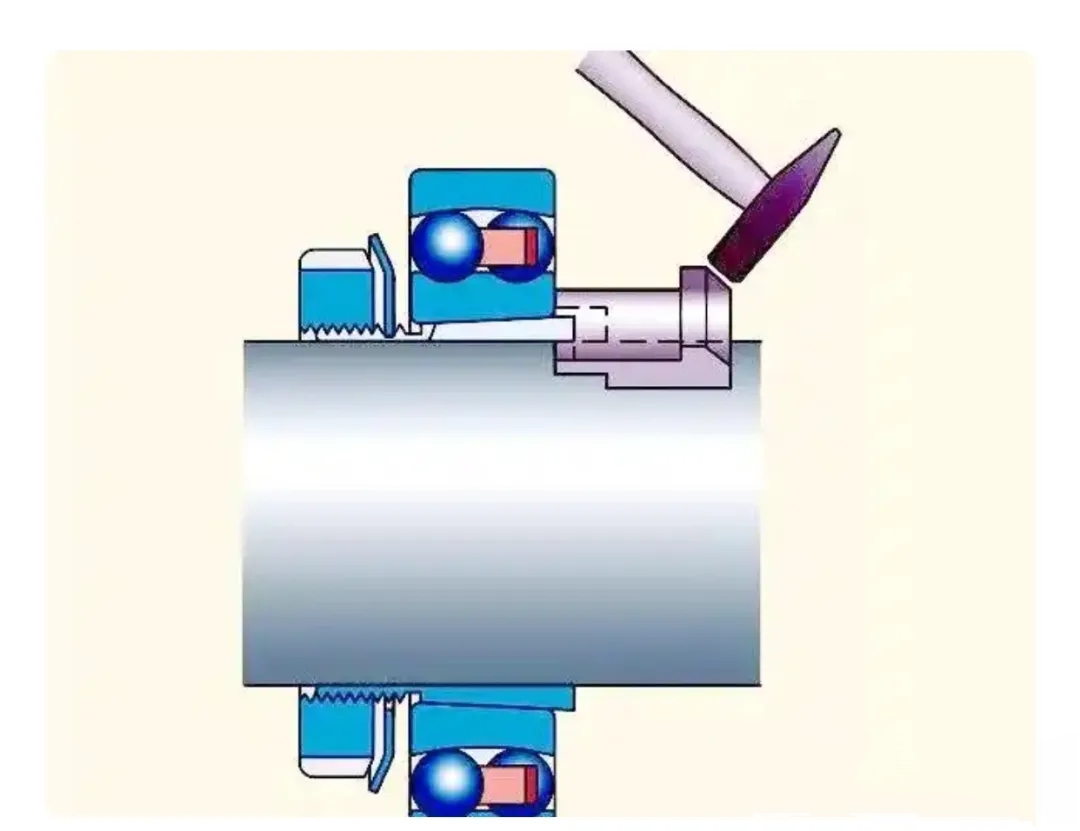

问题2:如何选择正确的安装工具?

答案:

• 工具类型:

• 冷安装:液压压装机(压力≤轴承内圈宽度×50N/mm)。

• 热安装:专用加热板或电磁感应加热器(温度均匀性±5℃)。

• 禁忌:严禁使用铁锤直接敲击轴承内圈或外圈,易引发微裂纹。

• 数据:使用液压压装机安装的轴承,早期失效率比敲击安装降低82%。

问题3:安装方向错误会导致什么后果?

答案:

• 单向轴承:如角接触球轴承(7000系列)必须按标识方向安装,反向会导致轴向承载能力下降70%。

• 圆锥滚子轴承:成对安装时需调整预紧力,方向错误会引发振动值超标(>5mm/s)。

• 案例:某机床主轴因角接触轴承装反,运行3个月后主轴径向跳动达0.08mm(标准≤0.02mm)。

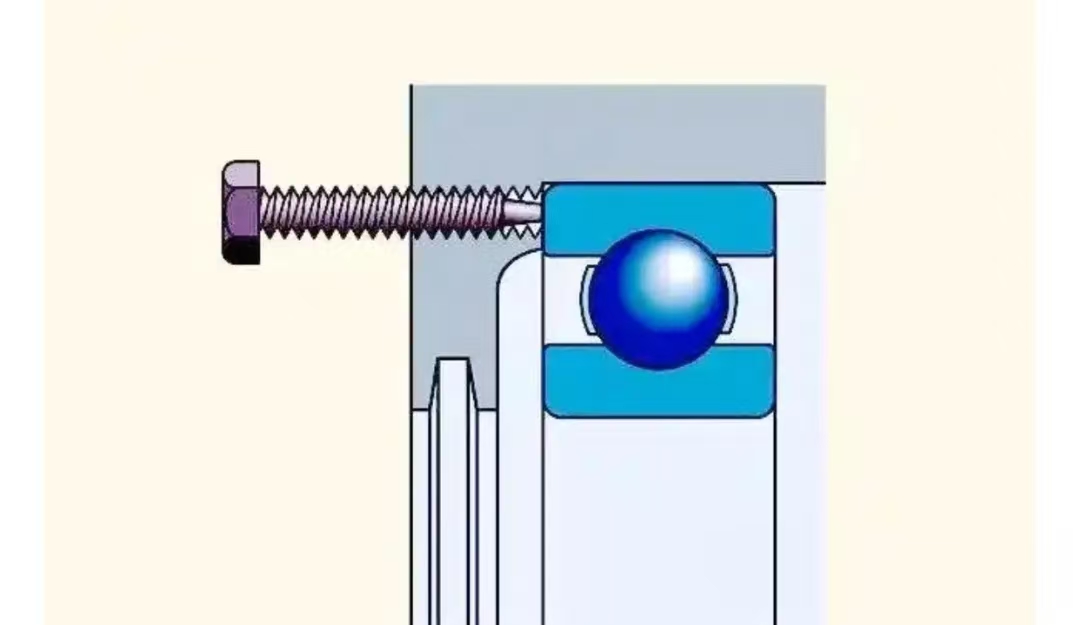

问题4:如何判断安装间隙是否合格?

答案:

• 检测方法:

• 轴向游隙:用塞尺测量轴承内圈与轴肩的轴向间隙(参考值:0.05-0.15mm)。

• 径向游隙:使用铅丝压痕法(压痕厚度应符合轴承手册标准)。

• 工具:激光对中仪可检测安装后的同轴度误差(允许值≤0.02mm)。

问题5:安装后振动超标如何排查?

答案:

• 排查步骤:

1. 检查轴承座刚度(模态分析频率应避开工作转速的1.2倍)。

2. 确认联轴器对中(端面间隙误差≤0.05mm)。

3. 检测轴承游隙(过大游隙会导致高频振动)。

• 案例:某压缩机振动超标,排查发现轴承座螺栓松动导致刚度不足。

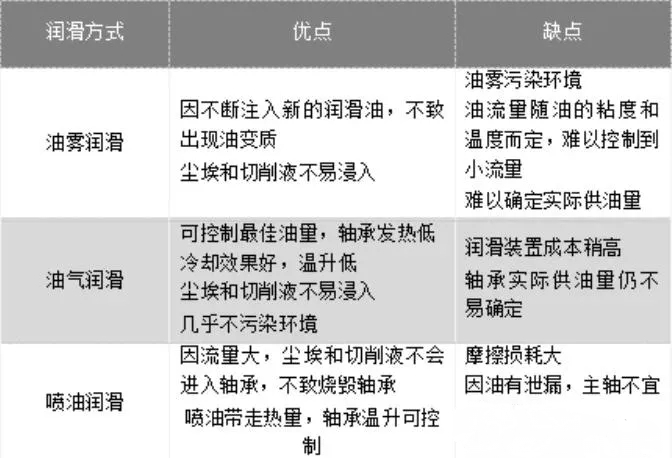

二、润滑环节常见问题

问题6:如何选择润滑脂与润滑油?

答案:

• 润滑脂:

• 高速轻载:选用00#或0#锂基脂(基础油粘度40-68cSt)。

• 高温环境:选用聚脲基脂(滴点≥260℃)。

• 润滑油:

• 齿轮箱轴承:ISO VG320-460(粘度指数≥95)。

• 高速电机轴承:ISO VG68-100(避免油膜破裂)。

• 禁忌:脂润滑与油润滑不可混用,否则会破坏润滑膜。

问题7:润滑量过多会有什么危害?

答案:

• 危害:

• 搅拌阻力增加(功耗上升15-20%)。

• 温升过高(轴承温度超80℃会加速润滑脂氧化)。

• 密封失效(多余润滑脂从密封圈挤出,污染环境)。

• 标准:脂润滑时填充量应为轴承自由空间的30-50%。

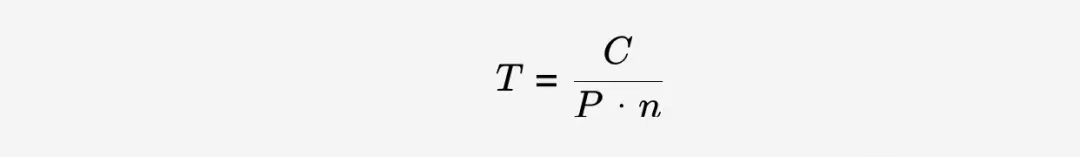

问题8:如何确定润滑周期?

答案:

• 计算方法:

• T:润滑周期(小时)

• C:润滑脂基础周期(参考手册)

• P:负载系数(0.5-1.5)

• n:转速(r/min)

• 案例:某输送机轴承(转速300r/min,负载系数1.2),计算得润滑周期为1200小时,实际每1000小时补脂,3年无故障。

问题9:润滑脂变色是否需要更换?

答案:

• 变色原因:

• 褐色:氧化变质(需更换)。

• 黑色:金属磨损颗粒(需清洗并更换)。

• 白色:混入水分(需更换并检查密封)。

• 检测:使用油液分析仪检测铁谱值(>50mg/L需立即更换)。

问题10:高温环境下如何润滑?

答案:

• 方案:

• 选用合成润滑油(如PAO40,工作温度-40℃至220℃)。

• 采用固体润滑剂(如MoS₂涂层,适用于250℃以上环境)。

• 案例:某炼钢厂连铸机轴承,改用PAO40润滑油后,轴承寿命从3个月延长至18个月。

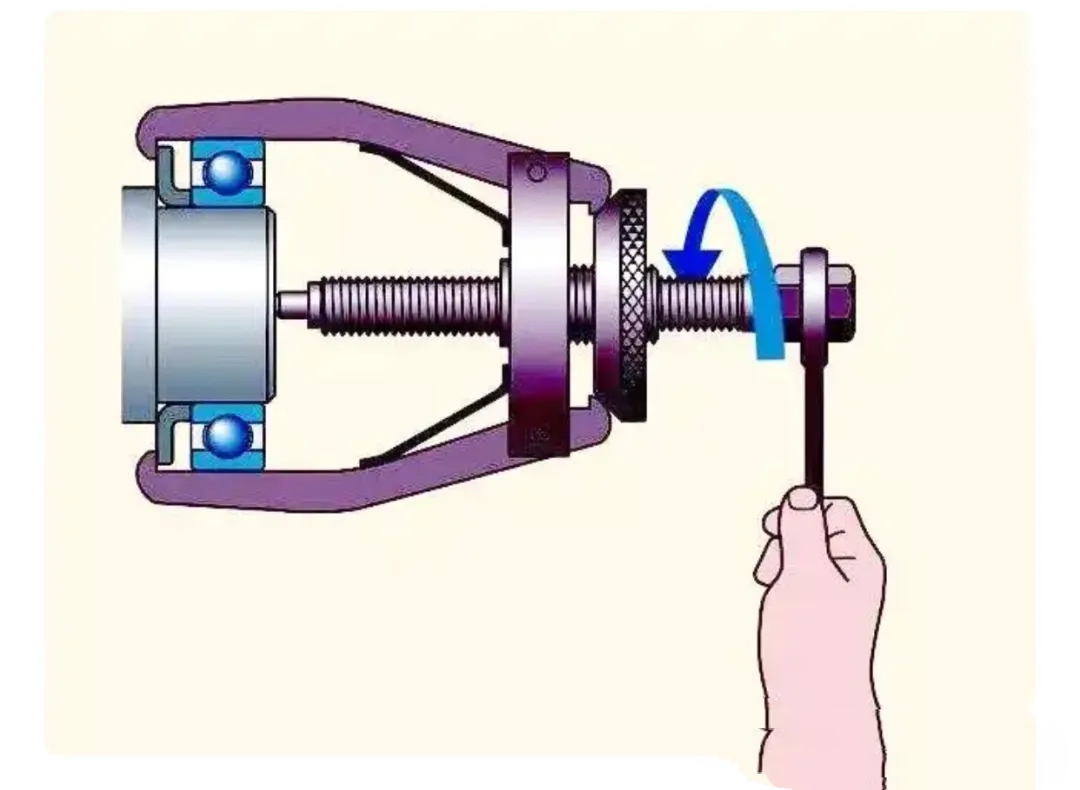

三、拆卸环节常见问题

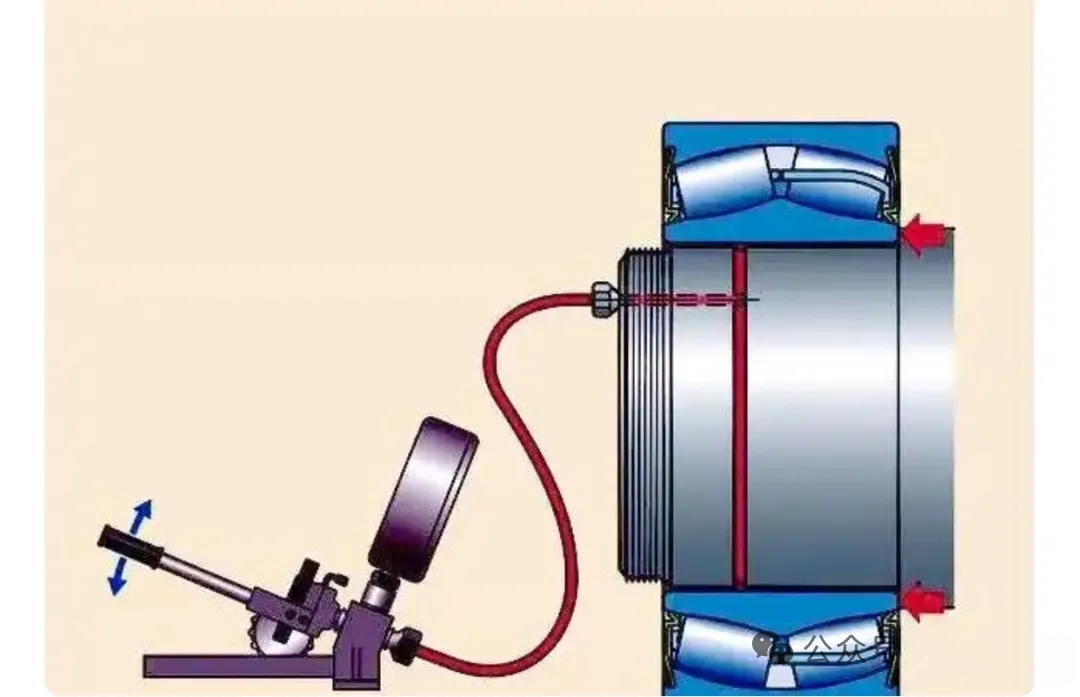

问题11:如何安全拆卸过盈配合轴承?

答案:

• 方法:

• 液压拉马:适用于中小型轴承(拉力≤轴承内圈宽度×100N/mm)。

• 感应加热器:对外圈加热(温度80-100℃),使配合松动。

• 禁忌:严禁使用气割加热轴承,会导致淬火层脱落。

问题12:拆卸后如何检查轴承状态?

答案:

• 检测项目:

• 滚道损伤:用10倍放大镜观察点蚀、剥落(面积>1mm²需报废)。

• 游隙:用塞尺测量原始游隙(超过标准值50%需更换)。

• 振动分析:频谱中出现1倍频成分,表明存在不对中。

• 工具:轴承故障诊断仪(如SKF CMSS)可快速评估剩余寿命。

问题12:拆卸后如何检查轴承状态?

答案:

• 检测项目:

• 滚道损伤:用10倍放大镜观察点蚀、剥落(面积>1mm²需报废)。

• 游隙:用塞尺测量原始游隙(超过标准值50%需更换)。

• 振动分析:频谱中出现1倍频成分,表明存在不对中。

• 工具:轴承故障诊断仪(如SKF CMSS)可快速评估剩余寿命。

问题10:高温环境下如何润滑?

答案:

• 方案:

• 选用合成润滑油(如PAO40,工作温度-40℃至220℃)。

• 采用固体润滑剂(如MoS₂涂层,适用于250℃以上环境)。

• 案例:某炼钢厂连铸机轴承,改用PAO40润滑油后,轴承寿命从3个月延长至18个月。

三、拆卸环节常见问题

问题11:如何安全拆卸过盈配合轴承?

答案:

• 方法:

• 液压拉马:适用于中小型轴承(拉力≤轴承内圈宽度×100N/mm)。

• 感应加热器:对外圈加热(温度80-100℃),使配合松动。

• 禁忌:严禁使用气割加热轴承,会导致淬火层脱落。

问题12:拆卸后如何检查轴承状态?

答案:

• 检测项目:

• 滚道损伤:用10倍放大镜观察点蚀、剥落(面积>1mm²需报废)。

• 游隙:用塞尺测量原始游隙(超过标准值50%需更换)。

• 振动分析:频谱中出现1倍频成分,表明存在不对中。

• 工具:轴承故障诊断仪(如SKF CMSS)可快速评估剩余寿命。

问题12:拆卸后如何检查轴承状态?

答案:

• 检测项目:

• 滚道损伤:用10倍放大镜观察点蚀、剥落(面积>1mm²需报废)。

• 游隙:用塞尺测量原始游隙(超过标准值50%需更换)。

• 振动分析:频谱中出现1倍频成分,表明存在不对中。

• 工具:轴承故障诊断仪(如SKF CMSS)可快速评估剩余寿命。

问题15:拆卸后轴颈损伤如何修复?

答案:

• 修复方法:

• 镀铬修复:适用于轻微磨损(直径减小0.02-0.05mm)。

• 喷涂修复:采用等离子喷涂(修复层厚度0.2-0.5mm)。

• 镶套修复:轴颈磨损>0.5mm时采用(过盈量0.01-0.03mm)。

• 标准:修复后表面粗糙度Ra≤0.8μm,硬度≥HRC50。

四、总结与实施建议

1. 安装阶段:严格遵循加热温度与工具规范,避免暴力操作。

2. 润滑阶段:根据工况选择润滑方式,定期检测润滑状态。

3. 拆卸阶段:优先采用非破坏性方法,保留轴颈完整性。

4. 数据化管理:建立轴承全生命周期档案(安装参数、润滑记录、故障历史)。

案例:某水泥厂通过实施标准化轴承管理流程,年维修成本降低40%,设备可用率提升至98%。

通过系统掌握上述问题解决方案,可显著提升轴承运行可靠性,延长设备使用寿命,为企业创造直接经济效益。

销售客服1号

销售客服1号