轴承知识

圆柱滚子轴承所能承受的轴向力

在许多工程师的印象中,圆柱滚子轴承只能承受径向力,对于轴向力就无能为力了。这是一个误区,其实这种轴承也可以承受一定的轴向载荷。那么,究竟能承受多大的轴向力?请看本文的专家解读和研究成果。

为了证实圆柱滚子轴承的轴向动载承载能力,需要考虑一些因素,这些因素不同于考虑径向载荷时候的判定准则,包括轴承对挡边接触部分的磨损、过热、黏着磨损以及挡边断裂的应用限制。

作为这项工作的研究结果,在现行的SKF滚动轴承型录中,轴向动载承载能力的公式已经过审核验证,而且油冷却等新概念已得到采纳。

圆柱滚子轴承的设计和应用

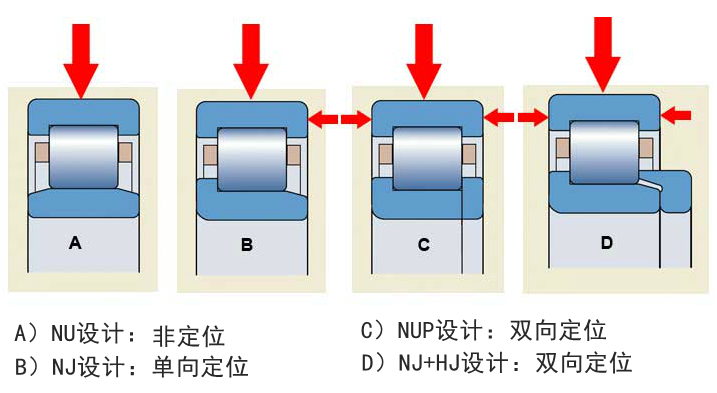

在许多应用场合,圆柱滚子轴承用于轴系的浮动端(N和NU设计),以适应轴与轴承座之间由于轴的热膨胀等原因引起的轴向位移。这类轴承只能承受径向载荷。内外圈都带有挡边的圆柱滚子轴承还能承受一些轴向载荷;NJ设计轴承可单向承载,NUP或NJ+HJ设计轴承可双向承载(图1)。

图1:圆柱滚子轴承的基本设计

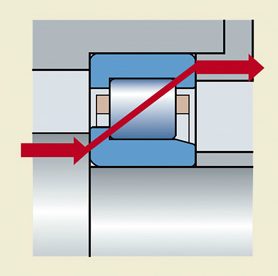

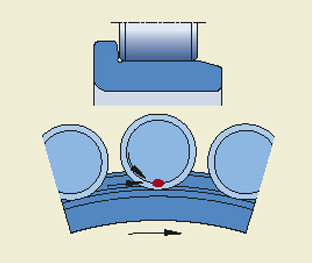

内外圈之间的轴向载荷在挡边和滚子端面之间传递(图2)。挡边接触的运动状况总会导致接触区域产生一定程度的滑动(图3),从而增加轴承的总摩擦。为改进这一点,SKF已经不断优化了挡边和滚子端的形貌。现在,挡边的设计是略微向外打开的形状,滚子端面的设计则“融合”了成熟的对数剖面形貌。该设计确保接触区域始终靠近挡边根部,这样,即使滚子偏移或者倾斜,也能形成润滑膜。从而减少了滑动摩擦,最大程度地降低了挡边根部的应力。

图2:加在内外圈的轴向载荷在挡边和滚子端面之间传递。

图3:滚子端面与挡边的接触区域。

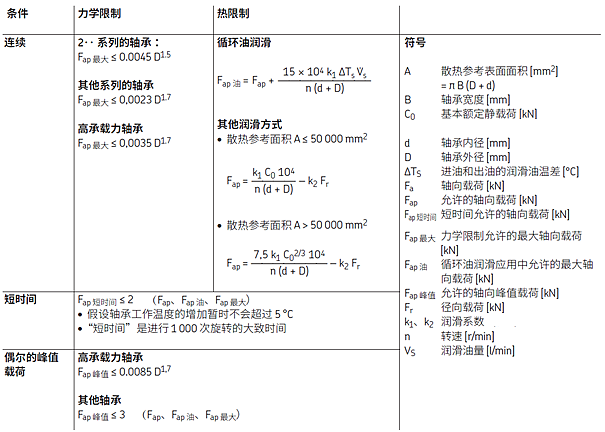

轴向载荷应用限制

圆柱滚子轴承的径向承荷能力以“经典的”次表面疲劳理论为依据。但是,对于圆柱滚子轴承承受轴向载荷而言,需要考虑以下因素:

因滚子端相对挡边滑动引起的摩擦发热 挡边和滚子端面的磨损 滚子端面与挡边接触区的黏着磨损(图4) 如果轴向载荷相对于径向载荷过大时,会干扰轴承的运动轨迹 因静态或动态过载引起的挡边断裂 施加恒定轴向载荷时润滑脂寿命会缩短, 从而缩短补充润滑周期

图4: 因轴向载荷过大而造成圆柱滚子轴承的外圈挡边发生黏着磨损的案例。

轴向动载承载能力

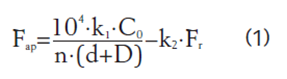

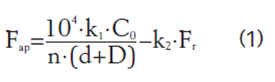

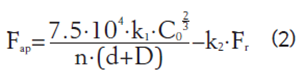

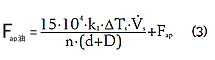

轴向动载承载能力是指在轴承温度高于环境温度60˚C的条件下,可以确保轴承稳定运行的许用轴向载荷值。这意味轴承内部产生的摩擦热量等于该温度下通过轴和轴承座散发的热量。这已被证明是使轴承安全运行,而不会在挡边接触处发生黏着磨损的合理准则,但前提是润滑条件充分(粘度比κ ≥2)。 现行的SKF型录公式以所有轴承尺寸的恒定特定热损失系数为依据,并考虑到SKF特定形貌和表面光洁度的摩擦模型。具体公式为:

其中:

C0 基本额定静载荷[kN]

Fr 轴承的实际径向载荷[kN]

n 内圈转速[r/min]

d 轴承内径[mm]

D 轴承外径[mm]

B 轴承宽[mm]

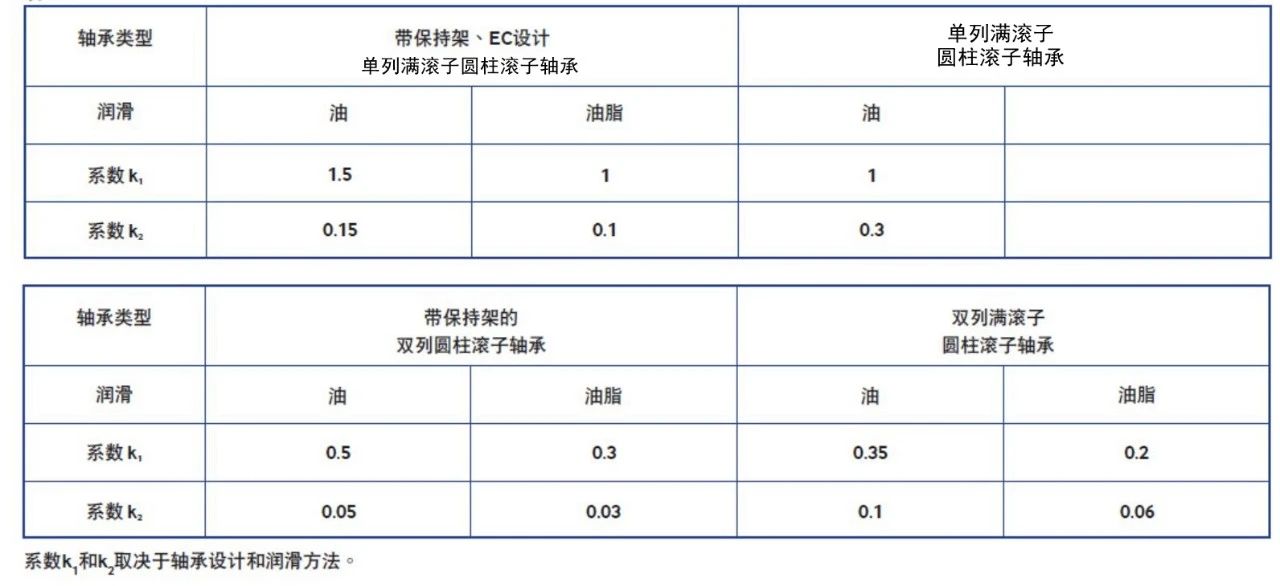

k1,k2 润滑系数(=>表1)

表1

新发展方向

SKF型录公式(1)是20世纪80年代制定的,已被证明与实验结果和现场反馈极为一致。但是,在过去十几年里,随着新型大尺寸和高功率密度工业齿轮箱设计的迅速发展,尤其是用于风电机组的设计,大型圆柱滚子轴承目前的轴向动载承载能力已显示出局限性。

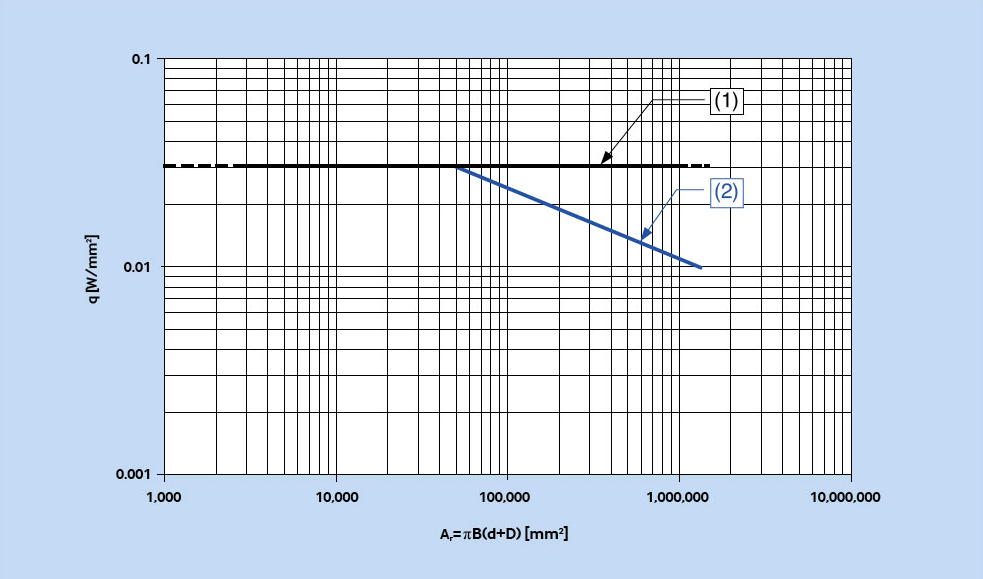

现在看来,所有轴承尺寸采用同一个恒定的特定热损失系数,对大尺寸轴承似乎并不完全准确。因此,对于散热参考表面Ar > 50,000 mm²(Ar = π • B •(D+d))的轴承,我们依据实验结果和ISO 15312:2003导出了新的系数,如图5所示,代入公式(1)后便得出:

如果Ar ≤ 50,000mm²:

如果Ar > 50,000mm²:

1)公式(1)中使用的特定热损失系数q [W/mm²]

2)公式(2)中使用的特定热损失系数q [W/mm²]

图5:由散热参考表面决定的特定热损失系数

附加冷却系统 在实际轴向载荷超过由公式(1)或(2)推导出的理论值时,附加冷却系统可在一定程度上增加允许的轴向载荷。采用稳定的循环油,进出油温差为∆Ts[˚C],流经轴承的油流量为Vs [l/min]时,允许的轴向载荷Fap油 [kN]就变为:

这是因为循环油带走了轴承内部产生的摩擦热量。

对比

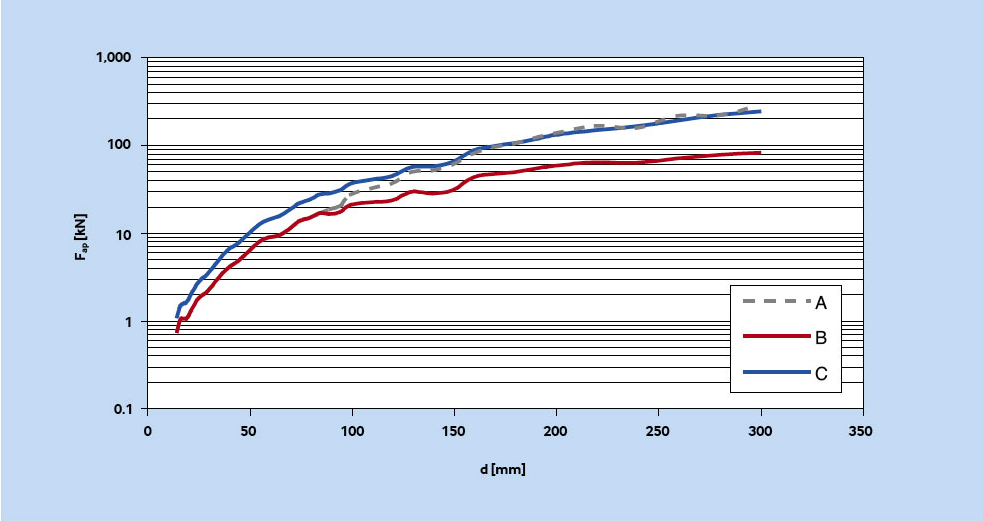

在大型工业齿轮箱中,通常会采用NJ 23.. EC系列圆柱滚子轴承,该系列需承受相对较重的轴向载荷。图6所示为轴向动载承载能力与轴承尺寸的关系。

A)根据公式(1)得出的Fap

B)根据Ar ≤ 50,000mm²条件的公式(1)以及根据Ar > 50,000mm²条件调整后的公式(2)得出的Fap

C)根据进出油温差ΔTs = 20˚C以及油量Vs = 10-4 d2 [l/min](其中d为轴承内径 [mm])的油冷却公式(3)得出的Fap油

图6:示例:根据以下所选的参比条件,运用公式(1)、(2)和(3)计算对比NJ23..EC系列轴承的轴向承载能力:

额定径向动载荷与径向载荷之比C/Fr = 10

内圈转速与参考速度之比n/nref = 0.3

粘度比κ = 2

轴承内径不超过85 mm时,现行型录公式仍然有效,但不同的是,通过油冷却系统可以进一步提高允许的轴向载荷。

例如:在径向载荷Fr = 29 kN以及转速n = 1600 r/min参考条件下,用Vs = 0.4 l/min油量冷却轴承,且进油温度低于轴承工作温度,为∆Ts = 20˚C,那么,NJ 2313 ECP轴承能承受Fap油 = 15 kN的轴向载荷,而不是 Fap = 9 kN。

对于内径大于85 mm的NJ 23..EC系列轴承而言,前面的公式会得出很高的数值(见图6曲线A),例如,在 Fr = 400 kN以及n = 285 r/min时,NJ 2360 ECMA轴承能承受的载荷是Fap = 274 kN,而根据公式(2)和(3)计算,该轴向力只有在油量Vs = 11 l/min和温差 ∆Ts = 20˚C的油冷却条件下才能达到。

轴向载荷的瞬时波动

同样,如果轴承工作温度暂时升高,幅度不超过5˚C,那么,从公式(1)(2)算出的Fap值“短时间”加倍是允许的。根据轴承的尺寸不同,该“短时间”的载荷和转速只持续几秒钟,或几分钟不等。根据经验,可将该“短时间”视为承受轴向载荷的轴承运转1000转所用的时间。

其它准则

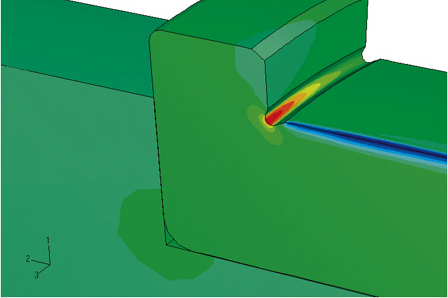

尤其就低速运转的应用场合而言,限制圆柱滚子轴承轴向承载能力的因素不是摩擦热量、挡边接触区域的黏着磨损,而是挡边的强度。可参见2025版《SKF滚动轴承型录》中的简单易用公式。不过,对于重要应用,建议采用先进的程序进行更为精确的计算,如有限元分析软件(图7)。为此,SKF应用工程服务部可以为您提供相关的咨询服务。

图7:有限元模型验证圆柱滚子轴承承受轴向载荷时的挡边强度

总结和展望

借助圆柱滚子轴承轴向动载承载能力的修正公式,现在可以充分精确地估算出散热参考表面为Ar > 50,000 mm²的大型轴承的允许轴向载荷。该公式已经考虑到径向载荷、转速、润滑等运行条件以及SKF轴承内部几何形状和摩擦模型。此外,也可考虑通过循环油冷却,来计算出已知轴向载荷条件下所需的油量,或在已知油量的条件下,轴向载荷的允许增加量。随着SKF工程师不断努力改进轴承几何形貌和材料,以及降低摩擦等,这些新公式也将不断修正,以便到将来可以得到更高的轴向载荷值,从而给轴承带来更佳的性能。

随着人们对轴承材料、制造工艺和设计功能的认识不断加深,有必要重新审视各种奠定研发基础的分析技术。在这方面,SKF工程师研究了大型圆柱滚子轴承,并提出了轴向载荷能力的计算新方法。通过油冷却系统增加了允许大型轴承的轴向承载能力。

圆柱滚子轴承轴向力应用指南

内外圈上都带挡边的圆柱滚子轴承除了可承受径向载荷外,所能承受的最大轴向载荷需要满足以下条件:

Fa ≤ 0.25 Fr,适用于双列满装滚子轴承 Fa ≤ 0.5 Fr,适用于其它型式轴承 轴向承载能力由润滑条件、工作温度以及滚子端面和挡边接触处的散热情况决定。 以下相关计算公式必须适用于正常运行条件: 轴承工作温度和环境温度之间的差值 ΔT ≈ 60°C 轴承特定热损失 ≈ 0.5 mW/mm² 粘度比 κ ≥ 2 对中误差 ≤ 1弧分 如果对中误差 > 1弧分, 请联系SKF应用工程服务部门。

销售客服1号

销售客服1号