轴承知识

轴承的尺寸精度和旋转精度以及配合游隙

一、配合定义与分类

轴承的配合与游隙是决定其安装可靠性、运行性能及寿命的核心参数。配合:指轴承与轴、轴承座之间的公差匹配关系,影响载荷传递和定位精度,游隙:轴承内部滚动体与滚道之间的间隙,直接影响轴承的刚性、温升及振动特性。科学选择配合与游隙,是优化轴承性能的关键环节

配合指轴承内圈与轴、外圈与轴承座之间的过盈或间隙量,分为三类

过盈配合:轴径>轴承内径,外径<轴承座孔径(紧配合)

间隙配合:轴径<轴承内径,外径 >轴承座孔径(松配合)

过渡配合:介于过盈与间隙配合之间,需精确控制公差。

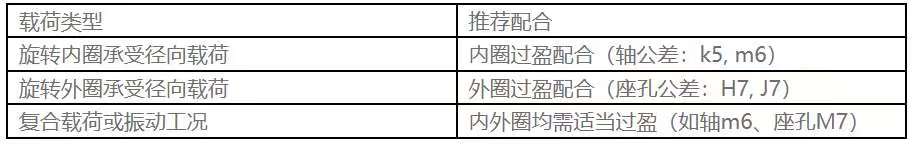

1、配合选择原则

2、 影响因素

负荷方向与大小:冲击载荷需更紧的配合。

温度变化:高温工况需补偿材料热膨胀差异。

轴承类型:圆柱滚子轴承对过盈敏感,需谨慎选择。

二、游隙定义与分类

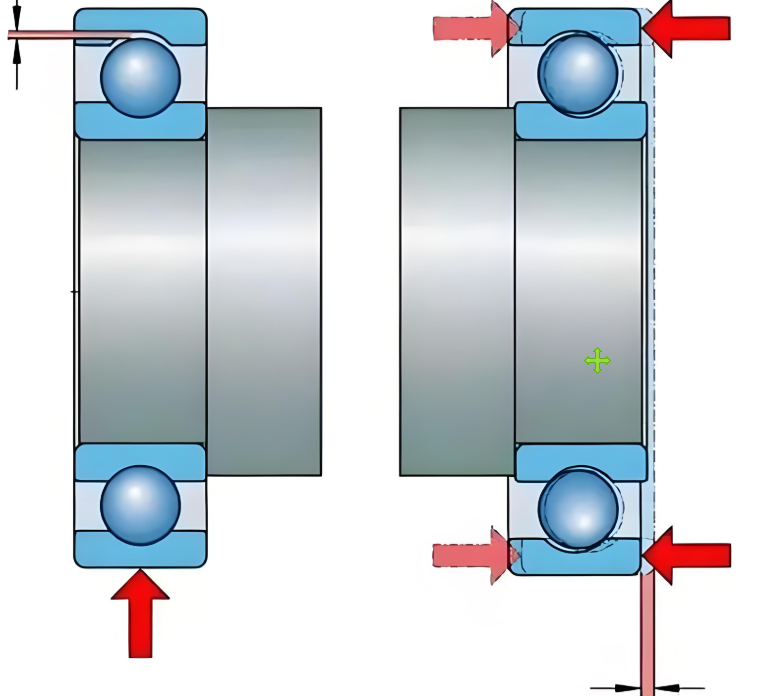

游隙指无载荷状态下,轴承内部可自由移动的间隙,分为:

径向游隙:内外圈在径向的相对位移量。

轴向游隙:内外圈在轴向的相对位移量。

工作游隙:轴承在安装、温升及负载下的实际间隙(通常小于原始游隙)

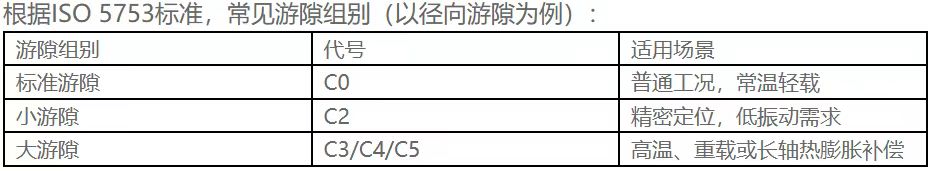

1、标准游隙等级

2、游隙选择原则

负载性质:冲击载荷需增大游隙(如C3)

转速要求:高速轴承需减小游隙(如C2)以降低振动。

预紧需求:角接触轴承可通过预紧消除游隙,提高刚性。

3、 影响因素

安装配合:过盈配合会减少原始游隙(通常减少量≈过盈量的70%)

温度变化:内外圈温差每升高10°℃,游隙减少约0.01mm(钢制轴承)

润滑剂填充量:过量润滑脂可能导致工作游隙异常。

三、配合与游隙的关联性

1.动态平衡:过盈配合会压缩游隙,需在设计中同步计算。

公式参考:实际工作游隙 =原始游隙-过盈量 x0.7-温升导致的游隙变化

2.矛盾与协调:高刚性需求(如机床主轴)需紧配合+小游隙+预紧。

高温长轴(如风机)需松配合+大游隙(C4)补偿热膨胀。

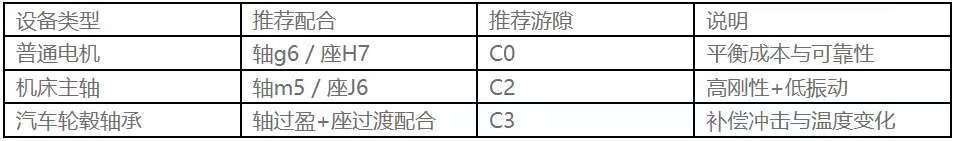

3、典型场景选型

4、检测与调整

游隙测量:塞尺法、轴向推拉法(需专用仪表)

配合检测:过盈量可用气动量仪或激光扫描。

现场修正:通过研磨轴颈或轴承座微调配合

5、维护注意事项

避免敲击安装导致游隙不可逆损失。定期监测温升与振动,判断游隙是否异常

三、尺寸精度

轴承作为机械设备中的核心基础部件,其精度直接决定了机械系统的运行效率、稳定性和寿命。轴承精度主要包括尺寸精度和旋转精度两大类。本文将从技术参数、影响因素、检测标准及应用场景等方面对这两类精度进行详细说明。

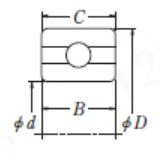

尺寸精度指轴承各关键几何尺寸(如内径、外径、宽度等)与设计值的允许偏差范围,是轴承静态几何精度的核心指标。

1、关键参数

内径(d)与外径(D)公差:直接影响轴承与轴、轴承座的配合紧密性。

宽度(B)公差:影响轴向定位精度。

倒角尺寸公差:影响装配过程中的安全性及应力分布

2、标准等级

根据国际标准(如ISO 492、JIS B 1514),尺寸精度分为多个等级

普通级(P0):适用于一般工业设备,公差范围较宽。

精密级(P5、P6):用于机床、电机等高精度设备,公差范围严格。

超精密级(P4、P2):用于航空发动机、精密仪器等,公差要求极高。

3、影响因素

材料稳定性:热处理变形或材料应力释放可能导致尺寸偏差。

加工工艺:车削、磨削工艺的精度控制是关键。

四、旋转精度

旋转精度指轴承在旋转过程中,内外圈及滚动体的动态运行偏差,直接影响轴承的振动、噪音及运动平稳性。

1、核心指标

径向跳动(Runout):内外圈在径向方向的偏移量。

轴向跳动:内外圈在轴向的摆动量。

沟道圆度与圆柱度:滚道表面的几何形状误差。

旋转扭矩波动:反映轴承内部摩擦的均匀性。

2、标准等级

旋转精度等级通常与尺寸精度等级对应,但需额外关注动态性能测试。例如:ABEC标准(美国):ABEC1~9级,数字越大精度越高。DIN标准(德国):P0~P2级,与ISO标准类似。

3、影响因素

滚动体精度:球体或滚子的尺寸一致性及表面光洁度。

保持架引导方式:影响滚动体的运动轨迹。

装配误差:内外圈的同轴度偏差会显著降低旋转精度。

4、应用建议

普通机械(如输送机):P0级尺寸精度+普通旋转精度。

精密设备(如机床主轴):P5级尺寸精度+ABEC 5级旋转精度。

超高速/超精密设备(如半导体制造):P4级及以上+特殊润滑与材料优化。

尺寸精度:三坐标测量仪(CMM)、激光扫描。

旋转精度:动态测试仪、振动频谱分析。

定期清洁与润滑,避免异物侵入导致精度劣化。

安装时使用专用工具,确保受力均匀。

销售客服1号

销售客服1号